Is een procesoptimalisatie moeilijk?

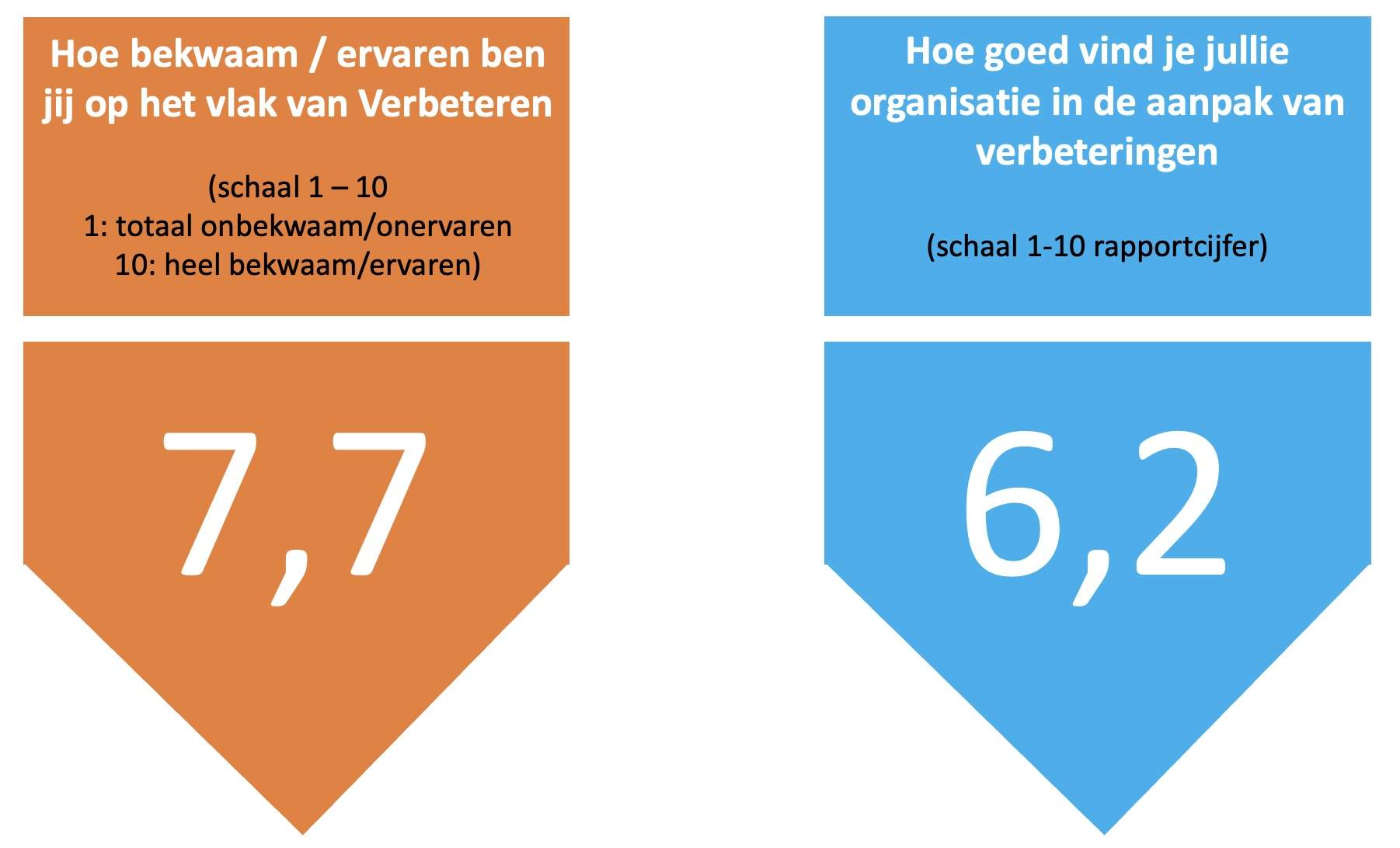

Dat is een goede maar ook lastige vraag. De skills die je nodig hebt zijn helaas iets meer dan je boerenverstand. De aanpak voor procesoptimalisatie heb je hiervoor al kunnen lezen. Skills die je nodig hebt kan je leren. Volg een Lean Yellow Belt training en als je de smaak te pakken hebt dan kan je verder met Lean Green Belt of zelfs Black Belt.

Of bekijk het aanbod op de Continu Verbeteren Academy

Van belang is dat je gestructureerd kan werken en dat je de tijd neemt (als groep) om een probleem echt te begrijpen. Hiervoor heb je data nodig, want je moet je baseren op de feiten om tot de kern-oorzaak (“root-cause”) te komen.

De 2 grote stromingen

Lean en Six sigma zijn 2 aparte methodes. In de kern gaan beide over Quality Management. Lean richt zich op het reduceren van verspillingen (waaronder fouten). Six Sigma richt zich op het verminderen van fouten. Vaak zie je dat ze gecombineerd genoemd worden als Lean Six Sigma.

Origineel komen de Yellow Belt, Green Belt en Black Belt uit de Six Sigma hoek. Maar Lean hanteert ze nu ook. Lean komt zoals je weet uit Japan (bij Toyota) en Six Sigma is ontwikkeld bij General Electric. Er is geen goed of fout. Net zoals de PDCA aanpak uit Lean en de DMAIC aanpak uit Six Sigma, ze zijn beide goed. Maar er zijn wel verschillen. Meer hierover kan je hier lezen

Six Sigma is erg sterk in de rekenkundige benadering (en dat moet je wel liggen want statistiek is een belangrijk onderdeel).

Lean kent vele handige tools zoals 5S, Kanban, Kaizen, WIP, Value stream, Takt tijd, Cycle time, Lead time, FTR, JIT, OEE. Meer hierover lees je op www.lean-wiki.nl.

Lean stelt ‘respect for people’ centraal. Lean is niet alleen een set van tools, maar ook een methode en een filosofie. Binnen Lean zal nooit de vraag gesteld worden “wie heeft deze fout gemaakt”. De vraag zal altijd zijn “wat hebben we in het proces niet goed geregeld dat deze fout heeft kunnen ontstaan”.

Wat zijn de ontwikkelingen op het gebied van Lean en Six Sigma?

In de 2 methodes zijn eigenlijk geen echte ontwikkelingen. Ze stammen trouwens uit de jaren 70 en 80 van vorige eeuw. Er worden wel steeds meer aandacht aan de menselijke kant besteed, daar waar eerst de nadruk lag op de tools.

Wat interessante ontwikkelingen zijn voor verbeter-specialisten die met een procesoptimalisatie aan de slag gaan zijn:

- Chatgpt: zie ChatGPT als een verbeter-professional die kan meehelpen bij je procesoptimalisatie. Je kan ‘hem’ data laten analyseren of presentaties laten maken. Weet ook dat AI / ChatGPT videobeelden kan herkennen en zo makkelijk ingezet kan worden om werkinstructies te maken.

- RPA staat voor Robotic Proces Automation. Hiermee kan je de computer leren om handmatige handelingen over te nemen. Dus stel iemand moet de hele dag mail beantwoorden door iets op te zoeken in het systeem, dan kan die handeling geleerd worden aan de RPA-software. RPA is nooit ziek en werkt 100% foutloos.

- Proces mining is een manier om aan de hand van data te doorgronden hoe het proces in de werkelijkheid wordt uitgevoerd. Enorm handig om verspillingen te zien en te weten waar een procesoptimalisatie kan plaatsvinden.

Ter afsluiting

De toegevoegde waarde van het optimaliseren van processen is duidelijk. Besef ook dat hiermee het werk makkelijker, veiliger, leuker en sneller kan worden. Natuurlijk kan dit iets voor iemand zijn baan betekenen, maar meestal komen bij goed geoptimaliseerde organisaties er weer nieuwe klanten, dus nieuw werk, bij.

Een veel gebruikt argument om niet aan de slag te gaan met de optimalisatie van processen is natuurlijk tijd. Dat kan een terecht argument zijn maar vermoedelijk heeft ook te maken met kennis en affiniteit. Maar verbeteren is nodig om problemen echt op te lossen en te zorgen voor meer tijd.